Мы предоставляем индивидуальные решения всем нашим клиентам и предлагаем полные технические консультации, которыми может воспользоваться ваша компания.

В сегодняшней конкурентной производственной среде эффективность и производительность имеют первостепенное значение. Для компаний, занимающихся процессами экструзии, выбор шнеков и цилиндров играет решающую роль в достижении оптимальной производительности. В этом тематическом исследовании показано, как одно производственное предприятие значительно повысило эффективность производства за счет перехода на современные шнеки и цилиндры.

История клиента:

Наш клиент, ведущая компания по производству пластиковых изделий, работает уже более двух десятилетий. Они специализировались на производстве широкого спектра пластиковых изделий, от труб до профилей, и были известны своей приверженностью качеству. Однако они столкнулись с проблемами удовлетворения растущего спроса при сохранении желаемого уровня качества продукции.

Проблемы, с которыми пришлось столкнуться:

Неэффективность: существующие экструзионные линии не работали на полную мощность, что приводило к неоптимальной производительности и более высокому потреблению энергии.

Проблемы с качеством: Компания сталкивалась с нестабильным качеством продукции из-за изменений в однородности расплава и колебаний давления.

Время простоя. Частое техническое обслуживание и внеплановые простои влияли на производственные графики и общую прибыльность.

Решение: переход на усовершенствованные винты и стволы:

Осознав необходимость перемен, компания решила инвестировать в передовые винтовые и цилиндрические технологии. После тщательного исследования и консультаций с отраслевыми экспертами они решили стать партнером Barrelize, известного производителя, известного своими передовыми компонентами для экструзии.

Ключевые обновления:

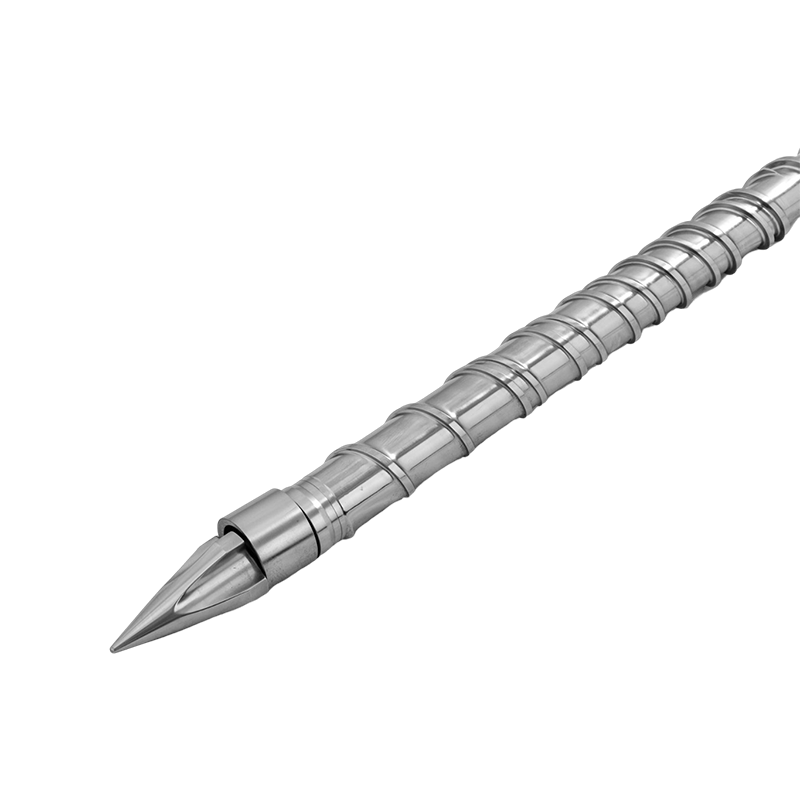

Высокопроизводительные винты: компания остановила свой выбор на винты по индивидуальному заказу с учетом конкретных производственных требований. Эти шнеки имели усовершенствованную геометрию и обработку поверхности для улучшения перемешивания расплава и снижения энергопотребления.

Прецизионные стволы: Barrelize в комплекте. прецизионные стволы предназначен для бесперебойной работы с новыми винтами. Стволы имели инновационные покрытия, повышающие износостойкость и термическую стабильность.

Оптимизация процесса: эксперты Barrelize тесно сотрудничали с командой инженеров клиента для точной настройки процесса экструзии, обеспечивая оптимальные настройки для новых компонентов.

Результаты и преимущества:

Повышение эффективности производства. После установки современных шнеков и цилиндров эффективность производства на экструзионных линиях значительно возросла. Пропускная способность увеличилась на 25%, что позволило компании удовлетворить растущий спрос без дополнительных инвестиций в оборудование.

Стабильное качество продукции. Модернизированные компоненты обеспечили однородную температуру и давление расплава, что привело к значительному сокращению дефектов продукции. Это улучшение укрепило репутацию компании в области качества и надежности.

Сокращенное техническое обслуживание: новые шнеки и цилиндры рассчитаны на надежность и долговечность. В результате частота технического обслуживания и внеплановые простои снизились на 40%, что привело к существенной экономии средств.

Экономия энергии: усовершенствованная конструкция шнека в сочетании с оптимизированными параметрами процесса привела к снижению энергопотребления на 15 %, что соответствует целям компании в области устойчивого развития.

Этот практический пример представляет собой убедительное свидетельство преобразующей силы передовых шнековых и цилиндрических технологий в экструзии пластмасс. Дальновидное решение нашего клиента стать партнером Barrelize в сочетании с революционными техническими инновациями привело к резкому повышению эффективности производства, превосходному качеству продукции, сокращению времени простоя и существенной экономии затрат.