Мы предоставляем индивидуальные решения всем нашим клиентам и предлагаем полные технические консультации, которыми может воспользоваться ваша компания.

Шнековые цилиндры играют важную роль в промышленности по переработке пластмасс и являются одним из основных компонентов оборудования для литья пластмасс. Они влияют на качество и эффективность производства пластиковых изделий, а также связаны со стабильностью и контролем затрат всей производственной линии.

В процессе литья под давлением шнековый цилиндр отвечает за плавление пластикового сырья и транспортировку его в полость формы. Его точные возможности плавления и дозирования обеспечивают однородность и высокую точность отлитых под давлением деталей. Конструкция и оптимизация конструкции шнека могут эффективно улучшить однородность смешивания и эффективность плавления пластика, снизить потребление энергии и процент брака.

В процессе экструзии цилиндр шнека играет более сложную роль. Он не только плавит пластиковое сырье, но и экструдирует расплавленный пластик при постоянном давлении и скорости потока посредством точной скорости шнека и контроля температуры для формирования непрерывных профилей, пленок или труб и других продуктов. Производительность шнекового цилиндра напрямую влияет на точность размеров, качество поверхности и эффективность производства экструдированных изделий.

В процессе выдувного формования шнековый цилиндр также играет ключевую роль. Он отвечает за плавление пластикового сырья и впрыскивание его в выдувную форму, а затем выдувание расплавленного пластика в желаемую форму полого изделия с помощью газа под высоким давлением. Эффект плавления и контроль температуры шнекового цилиндра имеют решающее значение для однородности толщины стенок, блеска поверхности и прочности изделий, полученных выдувным формованием.

Имея более чем 30-летний опыт производства для машиностроительных компаний ведущих мировых брендов, Баррелизировать признан крупнейшим и профессиональным производителем оборудования для пластификации в Китае. Мы предоставляем стандартные и индивидуальные одно- и двухшнековые (цилиндрические, параллельные) шнеки и цилиндры для литьевого и экструзионного оборудования.

Шнековый цилиндр является ключевым компонентом оборудования для переработки пластмасс и в основном состоит из двух частей: шнека и цилиндра. Ниже приводится краткое описание этих двух частей, а также влияние таких параметров, как соотношение длин каждой секции винта, глубина канавки винта и конструкция резьбы, на эффект пластификации.

1. Основные компоненты винтового ствола.

Винт

Шнек является основным компонентом цилиндра шнека, который отвечает за плавление, транспортировку, резку и гомогенизацию пластика.

Шнек обычно делится на три секции: секцию подачи, секцию сжатия и секцию гомогенизации.

Секция подачи: в основном отвечает за транспортировку и предварительный нагрев пластикового сырья. Винтовая канавка этой секции более глубокая, а шаг больше, чтобы вместить больше пластикового сырья и постепенно нагревать его за счет трения, возникающего при вращении.

Секция сжатия: винтовая канавка этой секции постепенно становится меньше, а шаг постепенно уменьшается, оказывая большую силу сдвига и сжатия на пластиковое сырье, заставляя его постепенно плавиться и становиться более однородным.

Секция гомогенизации: в основном отвечает за дальнейшую гомогенизацию и транспортировку расплавленного пластика. Глубина канавки, шаг и конструкция резьбы этой части винта тщательно оптимизированы, чтобы обеспечить высокую однородность температуры, давления и состава расплавленного пластика.

Бочка

Цилиндр представляет собой канал для вращения винта и канал для расплава пластика.

Внутренняя стенка цилиндра обычно подвергается точной механической обработке и полируется, чтобы уменьшить трение и сопротивление, а также обеспечить плавное течение расплава пластика.

На бочке обычно устанавливают нагревательные элементы и датчики температуры для точного контроля температуры расплава.

2. Влияние параметров каждой секции шнека на пластифицирующий эффект.

Соотношение длин

Соотношение длин каждой секции шнека оказывает важное влияние на пластифицирующий эффект. Вообще говоря, более длинная секция подачи способствует полному предварительному нагреву и транспортировке пластикового сырья; секция умеренного сжатия позволяет обеспечить полное плавление и гомогенизацию пластикового сырья; более длинная секция гомогенизации способствует дальнейшей гомогенизации и стабилизации расплавленного пластика.

Выбор соотношения длин следует всесторонне учитывать в зависимости от таких факторов, как тип пластика, температура обработки и скорость шнека.

Глубина винтовой канавки

Глубина канавки шнека напрямую влияет на пропускную способность шнека и силу сдвига пластикового сырья. Чем глубже винтовая канавка секции подачи, тем больше пластикового сырья может поместиться, а трение, возникающее при вращении, постепенно нагревает его. В то время как винтовые канавки секции сжатия и секции гомогенизации постепенно становятся мельче, к пластиковому сырью могут быть приложены большие силы сдвига и сжатия, в результате чего они постепенно плавятся и становятся более однородными.

Выбор глубины резьбовой канавки следует тщательно учитывать с учетом таких факторов, как тип пластика, температура обработки и скорость винта. Вообще говоря, чем глубже глубина канавки винта, тем выше способность винта транспортировать пластиковое сырье, но эффект сдвига относительно слабый; и наоборот, эффект сдвига силен, но пропускная способность относительно слаба.

Дизайн резьбы

Конструкция резьбы также оказывает важное влияние на пластифицирующий эффект винта. Различные конструкции резьбы могут создавать разные силы сдвига и сжатия, что влияет на плавление и гомогенизацию пластмасс.

Обычные конструкции резьбы включают равное расстояние и неравную глубину, равную глубину и неравное расстояние, а также неравную глубину и неравное расстояние. Равное расстояние и неравная глубина являются наиболее часто используемыми конструкциями, которые могут увеличить площадь контакта между пластиком и стволом и улучшить эффект теплопередачи. Конструкции одинаковой глубины и неравного расстояния, а также неравной глубины и неравного расстояния можно гибко настраивать в соответствии с различными требованиями обработки.

Роль шнека в плавлении, транспортировке, резке, гомогенизации и других процессах пластмасс.

Плавление: Шнек оказывает сдвиговую силу и силу трения на пластиковое сырье благодаря своей уникальной спиральной конструкции и вращательному движению, заставляя его постепенно нагреваться и плавиться. В этом процессе геометрия шнека, скорость и координация системы нагрева имеют решающее значение для обеспечения равномерного и эффективного плавления пластика.

Транспортировка: расплавленный пластик толкается шнеком, перемещается в осевом направлении цилиндра и подается к форме или другому формовочному оборудованию. Эффективность транспортировки шнека напрямую влияет на скорость обработки пластмасс.

Срезание: спиральная канавка и конструкция резьбы винта позволяют ему производить сдвиговое действие в расплаве пластика, что способствует дальнейшему перемешиванию и гомогенизации пластика. Срезающее действие также помогает удалить пузырьки и загрязнения из пластика и улучшить качество продукта.

Гомогенизация: в процессе плавления и транспортировки шнек обеспечивает высокую однородность расплава пластика по температуре и составу благодаря продуманной конструкции секции сжатия и секции гомогенизации. Это помогает устранить температурные градиенты и различия в составе расплава, тем самым производя продукцию стабильного качества.

Сотрудничество цилиндра и шнека обеспечивает контроль температуры и стабильность давления пластика во время обработки. Внутренняя стенка цилиндра, являющаяся каналом для расплава пластика, обычно подвергается точной механической обработке и полируется для уменьшения трения и сопротивления. Бочка обычно также оснащается нагревательными элементами и датчиками температуры для точного контроля температуры расплава.

Когда шнек вращается в бочке, он не только выталкивает расплав пластика вперед, но и образует относительно замкнутое пространство, плотно прилегая к внутренней стенке бочки. Температура и давление расплава пластика в этом пространстве эффективно контролируются и регулируются при сдвиге и сжатии шнека.

Кроме того, ключевую роль играет и система охлаждения ствола. Он помогает контролировать температуру внешней стенки бочки и предотвращает слишком быструю передачу тепла во внешнюю среду, тем самым обеспечивая температурную стабильность расплава в процессе обработки.

Выбор материала и технология обработки поверхности

Обычно используемые материалы ствола шнека включают высококачественную легированную сталь и сталь из хромомолибденового сплава.

Высококачественная легированная сталь: этот материал обладает высокой прочностью и твердостью и выдерживает большие механические и термические нагрузки. В то же время он также обладает хорошей износостойкостью и коррозионной стойкостью и может поддерживать стабильную производительность в суровых условиях обработки.

Хромомолибденовая легированная сталь: этот материал основан на высококачественной легированной стали, в которую добавляются легирующие элементы, такие как хром и молибден, для дальнейшего улучшения его износостойкости, коррозионной стойкости и жаропрочности. Таким образом, хромомолибденовая легированная сталь особенно подходит для высокотемпературных, высокого давления и высококоррозионных сред обработки пластмасс.

Помимо выбора материалов, технология обработки поверхности также является важным средством повышения износостойкости и срока службы цилиндра шнека. Обычно используемые технологии обработки поверхности включают азотирование и сварку распылением сплавов.

Азотирование: Азотирование — это технология, при которой в результате химической реакции на поверхности цилиндра шнека образуется слой твердого нитрида. Этот слой нитрида обладает высокой твердостью и износостойкостью, что позволяет значительно повысить износостойкость и срок службы ствола шнека.

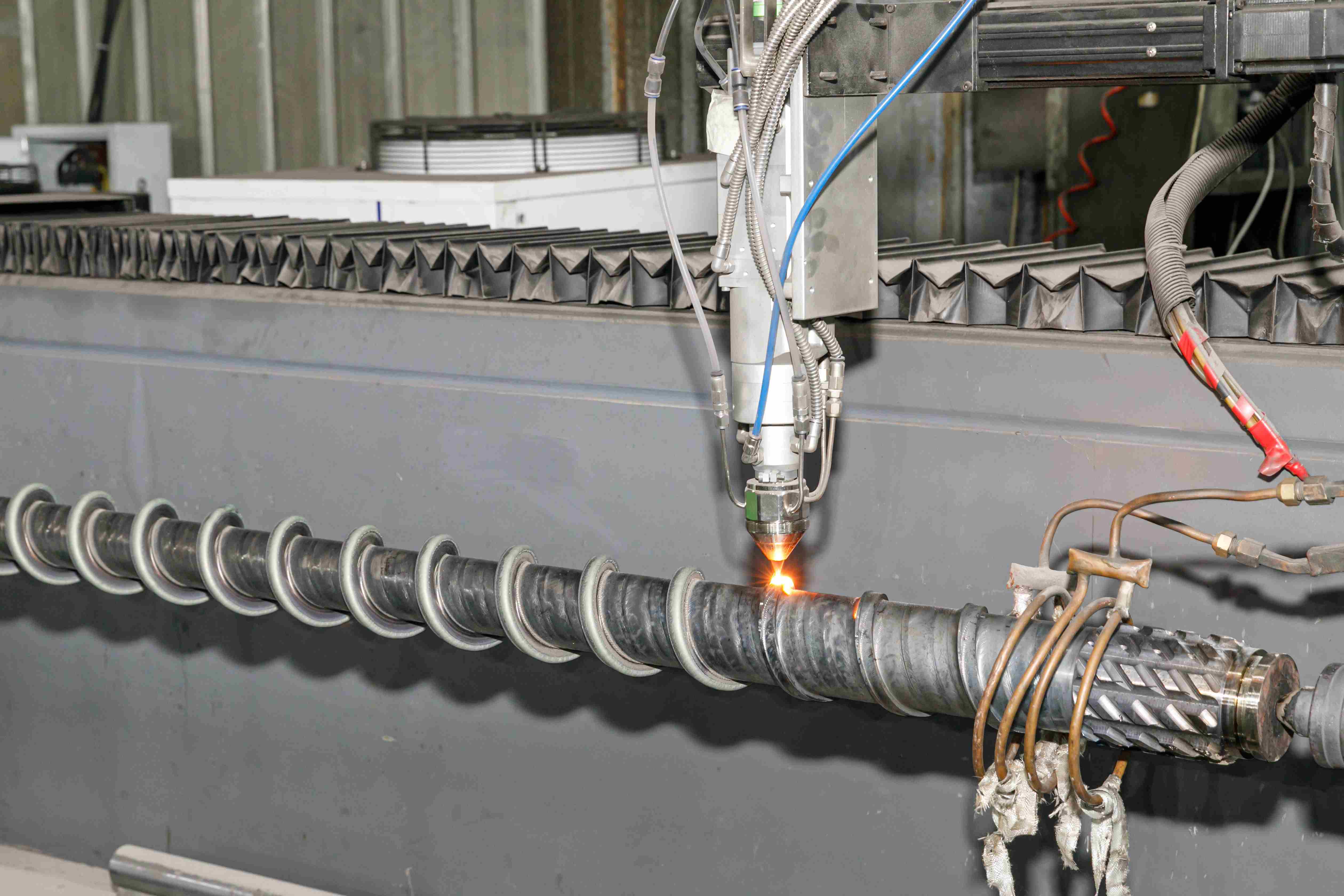

Сплав для сварки распылением. Сплав для сварки распылением представляет собой технологию, при которой порошок сплава распыляется на поверхность цилиндра винта посредством высокотемпературного пламени и сплавляется с основным материалом. Эта технология позволяет сформировать на поверхности цилиндра шнека слой сплава с превосходной износостойкостью и устойчивостью к коррозии, что еще больше увеличивает срок его службы.

Процесс производства винтового цилиндра — это сложный и деликатный процесс, включающий множество процессов, таких как закалка и отпуск, формование, формование, тонкое шлифование и полировка.

Закалка и отпуск: Закалка и отпуск — это первый этап изготовления винтового цилиндра. Он улучшает свою внутреннюю организацию и производительность за счет нагрева и охлаждения сырья, закладывая хорошую основу для последующих процессов.

Формование: Формование — это процесс резки и предварительной обработки закаленного и отпущенного сырья в соответствии с проектными требованиями. Этот шаг требует точного контроля размера и формы, чтобы обеспечить плавное протекание последующих процессов.

Формование: Формование — это процесс точного формования формованного сырья через форму. Этот шаг требует строгого контроля таких параметров, как температура и давление, чтобы обеспечить точность и производительность винтового цилиндра.

Тонкое шлифование: Тонкое шлифование — это процесс тонкого шлифования цилиндра шнека после формования. Этот шаг позволяет удалить заусенцы и неровности на поверхности, а также улучшить качество поверхности и точность цилиндра шнека.

Полировка: Полировка — это процесс дальнейшей обработки цилиндра шнека после тонкой шлифовки. Благодаря полировке поверхность корпуса шнека можно сделать более гладкой и блестящей, улучшая ее эстетику и увеличивая срок службы.

Руководство по выбору винтового ствола

Выбирайте по типу пластика

Пластмассы с плохой термостабильностью: например, ПВХ, рекомендуется выбирать шнек постепенного сжатия, который имеет более длинный участок сжатия и плавное преобразование энергии при пластификации, что помогает уменьшить термическое разложение пластика.

Кристаллические пластмассы: такие как полиолефины, ПА и т. д., более подходит мутантный шнек, с более короткой секцией сжатия, более интенсивным преобразованием энергии при пластификации и может быстро расплавить пластик.

Общие пластмассы: обычные винты обладают высокой адаптируемостью и могут адаптироваться к обработке различных пластмасс. Они подходят для производственных сценариев, где тип пластика необходимо часто менять.

Учитывайте степень сжатия и соотношение сторон

Степень сжатия: это отношение объема первой винтовой канавки в секции подачи шнека к объему последней винтовой канавки в секции гомогенизации. Он определяет степень сжатия пластика в шнеке, что в свою очередь влияет на эффект пластификации. Обычно при обработке термопластов следует выбирать шнек с умеренной степенью сжатия; при обработке термореактивных пластиков может потребоваться более высокая степень сжатия.

Соотношение сторон: Это отношение длины рабочей части винта к диаметру винта. Чем больше соотношение сторон, тем дольше нагревается пластик в шнеке и тем полнее и равномернее происходит пластификация. Однако чрезмерно большое соотношение сторон может привести к таким проблемам, как повышенное энергопотребление и изгиб винта. Поэтому при выборе соотношения сторон необходимо взвешивать его в соответствии с характеристиками обработки и требованиями производства конкретного пластика.

2. Влияние параметров на эффект пластификации

Степень сжатия

Соответствующая степень сжатия может полностью пластифицировать и уплотнить гранулированный пластик, а также улучшить качество продукции. Однако слишком высокая степень сжатия может привести к тому, что винт будет выдерживать слишком большое давление, увеличить износ и потребление энергии; слишком низкая степень сжатия может привести к плохой пластификации пластика, что повлияет на качество продукции.

Соотношение сторон

Увеличение соотношения сторон выгодно для смешивания и пластификации пластмасс и повышает качество пластификации. Однако слишком большое соотношение сторон может привести к тому, что пластик будет оставаться в винте слишком долго, вызывая проблемы термического разложения; в то же время это может также увеличить сложность обработки и сборки шнека и ствола.